Proces nacinania drewna

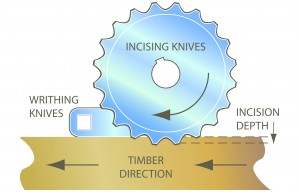

Nacinanie to mechaniczny proces obróbki wstępnej, w którym specjalnie zaprojektowane ostrza są wprowadzane wzdłużnie w powierzchnię i krawędź przekroju drewna. Przepuszczając tarcicę przez maszynę, na każdą powierzchnię produktu nakładany jest spójny wzór nacięć, który następnie zapewnia autostrady dla środka konserwującego do penetracji produktu w kolejnym procesie obróbki. Prędkość posuwu maszyny, wzór nacięć, gęstość i głębokość można zmieniać w zależności od rynku docelowego i produktu.

Nacinanie jako rutynowa technika poprawy penetracji i retencji środków konserwujących jest stosowana głównie w Stanach Zjednoczonych (Crawford i in. 1999) i Kanadzie. Techniki te są również stosowane do pewnego stopnia w Japonii w przypadku podkładów kolejowych i w RPA w przypadku słupów drewnianych.

Techniki te są stosowane w znacznie mniejszym stopniu w Europie i Australii. Nacinanie stosuje się do różnych gatunków drewna, w tym zachodniej cykuty (Bramhall 1967), daglezji (Perrin 1978), cedru japońskiego (Hattori 1957) i świerku (Schulz 1971). Podkłady kolejowe i inne kantówki są nacinane ze wszystkich czterech stron na całej długości drewna. Pierwsza komercyjna maszyna do nacinania kantówek została zbudowana w USA w 1915 roku, a pierwsza praktyczna maszyna do nacinania słupów w 1920 roku.

Nacinanie jest stosunkowo prostym i potencjalnie opłacalnym dodatkowym etapem obróbki tarcicy lub drewna okrągłego, który może umożliwić szersze zastosowanie obrobionego produktu końcowego z drewna.

Maszyny do nacinania Porcupine są zaprojektowane do nacinania wszystkich 4 powierzchni kawałka tarcicy o przekroju kwadratowym, na przykład słupka ogrodzeniowego lub podkładu kolejowego, gdy przechodzi on przez maszynę.

Nacinanie odbywa się za pomocą obracających się głowic, które mają zmienne obciążenie sprężynowe, aby poradzić sobie z różnicami w przekroju drewna, w tym z różną gęstością drewna i sękami.

Głowice tnące są zsynchronizowane, aby zapewnić wzór nacięć, które są ściśle rozmieszczone, aby zapewnić wystarczający poziom penetracji.

Każda głowica wyposażona jest w system noży wijących/czyszczących, który zapewnia maszynie trzy ważne funkcje:

- Usuwają wszelkie zanieczyszczenia gromadzące się między ostrzami.

- Działają jako prowadnica dla drewna i utrzymują je we właściwej pozycji, aby zapewnić równą głębokość nacięć na wszystkich czterech powierzchniach.

- Zapobiegają wyrywaniu drewna z powierzchni słupka przez noże nacinające.

Zalety nacinania drewna

Kluczowymi zaletami nacinania drewna są:

- Lepsza penetracja i retencja środka do konserwacji drewna. W testach terenowych BRE nacinanie świerku przed obróbką konserwującą podwoiło wchłanianie środka konserwującego i wydało się podwajać żywotność impregnowanego pala.

- Produkty nacinane przez Porcupine mają estetyczny wygląd, ściśle naśladujący nie nacinane drewno. Jest to porównanie z bardziej agresywnymi wzorami nacięć w Ameryce Północnej, które mają mniej pożądany wygląd.

- Obróbka zapewnia jednolitą, wymierną powłokę penetracyjną.

- Możliwość wykazania zgodności z europejskimi normami specyfikacji.

- Zwiększona trwałość poddanego obróbce towaru.

- Zmniejszone naprężenia w towarze (zmniejszone sprawdzanie powierzchni).

- Skrócony czas schnięcia (w zależności od gatunku)

- Zmniejszone ryzyko przedwczesnego zniszczenia impregnowanego drewna i potencjalne korzyści wynikające ze zmniejszenia ilości odpadów drewnianych.

- Stała dostawa materiału do potencjalnych zastosowań końcowych w Wielkiej Brytanii (np. ogrodzenia autostrad).

Północnoamerykański wzór nacięć ma szersze, mniej estetyczne nacięcia ostrza. Nacinany wzór Porcupine jest estetyczny i ma wysoką wydajność techniczną.

Krytyka nacinania opiera się na zmniejszeniu właściwości zginania. Badania wykazały, że moduł zerwania jest zmniejszony o 16%, a moduł sprężystości jest zmniejszony o 13% z powodu nacinania (Banks 1973). Jednak te początkowe straty wytrzymałości nie są znaczące dla wielu zastosowań końcowych, a zwiększona wydajność produktu znacznie przewyższa redukcję wytrzymałości.